All’epoca gli specialisti avevano calcolato che di lì a

qualche anno ci sarebbero state fino a 200.000 tonnellate di rifiuti di

materiali sintetici ricavati da vetture demolite. Il riciclaggio dei prodotti

chimici con sistemi innocui per l'ambiente diventava pertanto una pratica

sempre più importante. In passato Opel aveva già sviluppato e collaudato metodi

di riciclaggio. Vecchi materiali sintetici erano riutilizzati nella produzione

in serie e verso la fine degli anni ’70 avevano creato un sistema di

smistamento dei componenti di materiale sintetico derivati dalle carrozzerie

delle vetture da demolire.

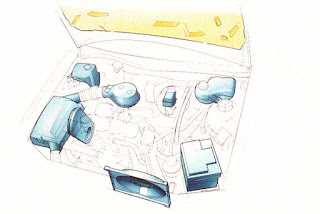

Opel fu la prima industria automobilistica a distinguere con

sigle internazionali tutti i componenti delle sue vetture fatti con materiale

sintetico. Da allora i paraurti, gli involucri delle batterie e del filtro

dell'aria portano la sigla ISO "PP" che indica il materiale chimico

PoliPropilene. Altre parti di vetture, prodotte con altri materiali, portano

anche esse delle sigle: "ABS" per esempio, significa il materiale

AcrilnitrilButadienStirolo, "PUR" indica la fibra sintetica

PoliURetano. L'uso dei codici si è ora diffuso nel mondo dell'industria

automobilistica.

Nuovi componenti per automobili potevano essere ricavati, ad

esempio, da vecchi involucri delle batterie realizzati in polipropilene. In

collaborazione con aziende specializzate in riciclaggio fu pertanto escogitato

un sistema tramite il quale, una volta triturati tali involucri, il granulato

ottenuto era mescolato con il materiale ricavato da paraurti anche essi

demoliti e triturati. Il granulato così ottenuto possedeva una qualità costante

garantita dal produttore e poteva quindi essere trattato come materiale nuovo.

Un altro importante vantaggio era rappresentato dal fatto che non servivano

nuovi attrezzi o macchine per formare e costruire i prodotti di riciclaggio. Si

iniziò così a raccogliere vecchie batterie dalle quali si ricavava il piombo

degli elettrodi per la produzione di batterie nuove. Gli involucri erano fino a

questo momento sempre rimasti inutilizzati e visti come rifiuto inutile

Nessun commento:

Posta un commento